聯系人(rén):楊經理(lǐ)

手 機:13683657071

郵 箱:

地 址:北京市(shì)大興區禮賢鎮大禮路(lù)2号二層1817室

工作(zuò)井施工完成後,開始頂管施工,針對施工地區的土(tǔ)質情況,我方計劃采用泥水平衡頂管施工方案。

1、泥水平衡頂管施工工藝

一(yī)、泥水平衡式頂管

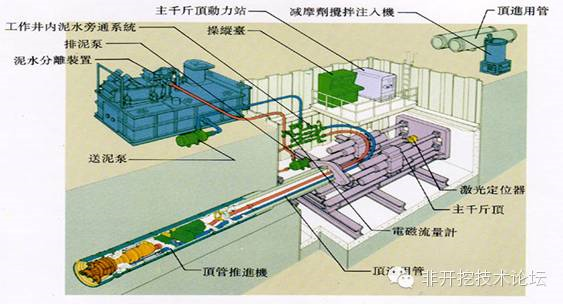

微型掘進機被主頂油缸向前推進,掘進機頭進入止水圈,穿過土(tǔ)層到達接收井,電動機提供能(néng)量,轉動切削刀盤,通過切削刀盤進入土(tǔ)層。挖掘的土(tǔ)質,石塊等在轉動的切削刀盤内被粉碎,然後進入泥水艙,在那裏與泥漿混合,最後通過泥漿系統的排泥管由排泥泵輸送至地面上(shàng)。在挖掘過程中,采用複雜的泥水平衡裝置來維持水土(tǔ)平衡,以至始終處于主動與被動土(tǔ)壓之間,達到消除地面的沉降和隆起的效果。掘進機完全進入土(tǔ)層以後,電纜、泥漿管被拆除,吊下(xià)第一(yī)節頂進管,它被推到掘進機的尾套處,與掘進頭連接管頂進以後,挖掘終止、液壓慢(màn)慢(màn)收回,另一(yī)節管道又吊入井内,套在第一(yī)節管道後方,連接在一(yī)起,重新(xīn)頂進,這個過程不斷重複,直到所有管道被頂入土(tǔ)層完畢,完成一(yī)條永久性的地下(xià)管道。

掘進機在掘進過程中,采用了(le)激光導向控制系統。位于工作(zuò)後方的激光經緯儀發出激光束,調整好(hǎo)(hǎo)所需的标高及方向位置後,對準掘進機内的定位光靶上(shàng),激光靶的影像被捕捉到機内攝像機的影像内,并輸送到挖掘系統的電腦顯示屏内。操作(zuò)者可以根據需要開啓位于掘進機内置式油缸進行伸縮,爲達到糾偏的目的,調整切削部分(fēn)頭部上(shàng)下(xià)左右高度。在整個掘進過程中,甚至可以獲得控制整個管道水平、垂直向5cm内的偏離精度。

當工作(zuò)井完成以後,經調試完畢的液壓系統,頂管掘進機便通過運輸至工地,并安裝就(jiù)位至導軌上(shàng),微型掘進設備還包括,操縱室和遙控台、液壓動力站(zhàn)、後方主頂、泥水循環裝置,激光定位裝置,減摩劑攪拌注入裝置,泥水處理(lǐ)裝置;其他輔助裝置包括起重機,發電機、卡車、電焊機等。随後,微型掘進裝置上(shàng)。

泥水平衡式頂管突出的優點:

(1)适用的土(tǔ)質範圍比較廣,如(rú)在地下(xià)水壓力很高,以及變化(huà)範圍很大的條件下(xià),它都适用。

(2)可有效地保持挖掘面的穩定,對所頂管子(zǐ)周圍的土(tǔ)體擾動比較小,因而由頂管引起的地面沉降較小。

(3)與其他類型的頂管比較,泥水頂管施工時的總推力比較小,尤其在粘土(tǔ)層這種表現得更爲突出,所以特别适用于長距離頂管。

(4)工作(zuò)坑内的作(zuò)業環境較好(hǎo)(hǎo),作(zuò)業比較安全,由于它采用泥水管道,輸送棄土(tǔ),不存在吊土(tǔ),搬運等危險的作(zuò)業。

(5)泥水輸送棄土(tǔ)爲連續作(zuò)業,因此進度比較快(kuài)。

主要設備參數:

本工程使用的主要設備是YX-2000型和YX-1800型泥水平衡頂管機。主要參數如(rú)下(xià):

1 尺寸

外徑(mm):2420

全長(mm):4300 重量(T):25

2 切削刀盤

電機功率(KW):74 轉矩(KN.m):470

轉速(r/min):1.5 ɑ=3.32

3 糾偏油缸

數量(個):4 每個推力(KN):1072

糾偏角度:上(shàng)下(xià)1.7°, 左右1.2°

4 液壓站(zhàn)(KW):37

頂力(T):200×6 行程(MM):1700

5 泥水系統

排泥泵(KW):55 送泥泵(KW):55 送排泥管:4”

6 測量系統:用J2激光經緯儀導向

二、施工工藝流程:

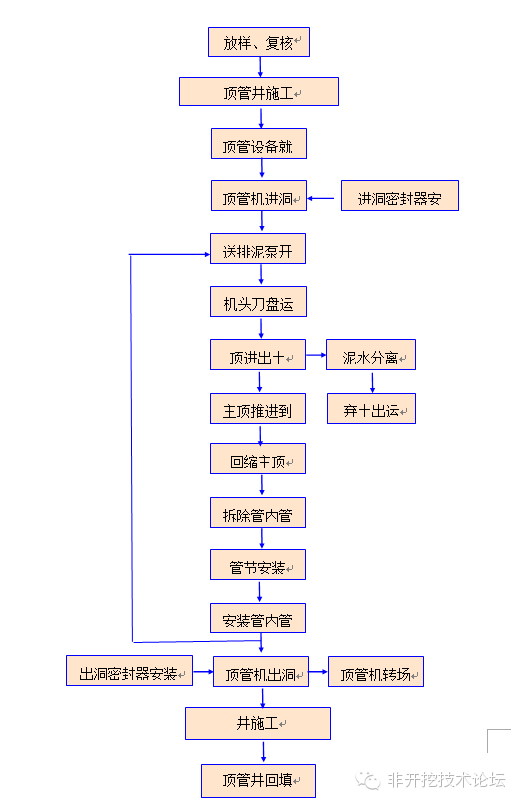

測量引點→工作(zuò)井施工→測量放(fàng)樣→井下(xià)導軌機架、液壓系統、止水圈等設備安裝→地面輔助設施安裝→頂管掘進機吊裝就(jiù)位→激光經緯儀安裝→掘進機出工作(zuò)坑→正常頂進→頂管機進接收坑,如(rú)下(xià)圖所示。

2、頂力計算(suàn)、最大頂距确定和準備工作(zuò)

本工程頂管單元長度根據設計圖紙的井室位置、地面運輸和開挖工作(zuò)坑的條件、頂管需要的頂力、後背與管口可能(néng)承受的頂力等因素确定單元長度。本工程土(tǔ)質參數基本相同,頂力計算(suàn)時分(fēn)不同管徑取一(yī)個最大管徑和最大單元長度進行計算(suàn)。

一(yī)、頂力的計算(suàn)

最大推力計算(suàn),采用經驗公式,按最大頂距340米計算(suàn):

F=F1+F2

上(shàng)式中:F—總推力;

F1—端阻力;

F2—側壁摩阻力;

F1=п/4×D2×P=1/4×3.14×2.422×7.32=34t

式中D—管外徑;

P—控制土(tǔ)壓力;

P=Ko·γ·Ho=0.55×1.9×7=7.32 t/m2

式中:Ko—靜止土(tǔ)壓力系數,一(yī)般取0.55

Ho—地面至掘進機中心的高度,取值7m

γ—土(tǔ)的重量,取1.9t/m3

F2=πD·f·L=3.14×2.4×0.4×340=1024噸

式中:f—管外表面綜合磨擦阻力,根據地質勘察報告,取值0.40T/m2

D—管外徑

L—頂距

F=F1+F2 =34+1024=1058 T〉工作(zuò)井允許頂力,需要設置一(yī)個中繼環。

中繼允許頂力1200×0.7=840噸,設置在距掘進機160米處,餘下(xià)180米總頂力爲P=

34+3.14×2.4×0.4×180=576噸〈600噸,可滿足要求。

二、地面準備工作(zuò)

①在頂管頂進施工前,按要求進行施工用電,用水,通道,排水及照明等設備的安裝。施工用電每台套采用150KW的發電機組。水需從外拖運,要修進場簡易便車道,保證施工管材料、設備及機具進場。還需鋪毛渣石的場平。現場設備擺放(fàng)空間至少需長45米,寬55米的平整封閉場平區域。

②施工材料,設備及機具必須備齊,以滿足本工程的施工要求。管節等準備要有足夠的餘量(30~40m)。

③井上(shàng),井下(xià)建立測量控制網,并經複核報驗監理(lǐ)認可。

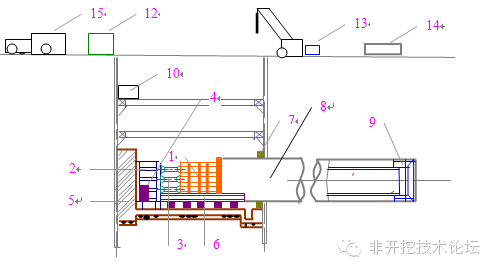

三 、井下(xià)準備工作(zuò)及井内布置

工作(zuò)井井内布置主要是後靠背、導軌、主頂油缸、油泵動力站(zhàn)、鋼制扶梯等。頂管基座爲鋼結構預制構件,頂管基座位置按管道設計軸線準确進行放(fàng)樣,安裝時按照測量放(fàng)樣的基線,吊入井下(xià)就(jiù)位安裝固定。基座上(shàng)的導軌按照頂管設計軸線并按實測洞門中心居中放(fàng)置,并設置支撐加固,保證基座穩定不變形。

四、技術交底,崗位培訓

在頂管施工前,對參加施工的全體人(rén)員分(fēn)階段進行詳細的技術交底,對各技術工種進行崗位培訓,經考核合格後,才能(néng)上(shàng)崗。

3、 後座牆

後座牆是頂進管道時爲千斤頂提供反作(zuò)用力的一(yī)種結構,有時也(yě)稱爲後座、後背或者後背牆等。在施工中,要求後座牆必須保持穩定,一(yī)旦後座牆遭到破壞,頂進工程就(jiù)要停頓。後座牆設計要通過詳細計算(suàn),其重要程度不亞于頂進力的預測計算(suàn)。

1.後座牆主要有功能(néng)是在頂進過程自始至終地承擔主頂工作(zuò)站(zhàn)頂管前進時的後坐力。後座牆的最低(dī)強度應保證在設計頂進力的作(zuò)用下(xià)不被破壞,要求其本身(shēn)的壓縮回彈量爲最小,以利于充分(fēn)發揮主頂工作(zuò)站(zhàn)的頂進效率。在設計和安裝後座牆時,應使其滿足如(rú)下(xià)要求。

(1)、要有充分(fēn)的強度

在頂管施工中能(néng)承受主頂工作(zuò)站(zhàn)千斤頂的最大反作(zuò)用力而不至破壞。

(2)、要有足夠的剛度

當受到主頂工作(zuò)站(zhàn)的反作(zuò)用力時,後座牆材料受壓縮而産生(shēng)變形,卸荷後要恢複原狀。如(rú)壓縮回彈量大,會導緻大量行程消耗在後座牆壓縮變形土(tǔ),從而大在降低(dī)千斤頂的有效沖程,使頂進效率降低(dī)。故後座牆必須具有足夠的剛度。

(3)、後座牆表面要平直

後座牆表面應平直,并垂直于頂進管道的軸線,以免産生(shēng)偏心受壓,使頂力損失和發生(shēng)質量、安全事(shì)故。

(4)、材質要均勻

後座牆材料的材質要均勻一(yī)緻,以免承受較大的後座力時造成後座牆材料壓縮不勻,出現傾斜現象。

4、 泥水系統、水壓控制、注漿量的計算(suàn)

一(yī)、泥水系統

泥漿系統有二個作(zuò)用:送走被挖掘機的渣土(tǔ)和平衡地下(xià)水。泥漿系統是由密封的管道組成,通過機頭循環,形成泥漿混合物,由排泥管送走,最後沉澱在地面上(shàng)的泥漿池内,泥漿通過衆多的排泥泵被排出。再由進水泵進水送入機頭,排泥由變速的排泥泵進行控制。機坑旁通裝置可控制進排泥漿的速度、方向,以防止泥渣堵塞管道,淤積現場。當挖粘土(tǔ)時,可能(néng)使普通粘土(tǔ),有一(yī)定的粘合度,可以直接将泥漿排入泥漿池内,但(dàn)是當挖沙土(tǔ)時,泥漿中必須添加一(yī)定的粘合劑(諸如(rú)膨潤土(tǔ)等)以增加泥漿粘度,以達到排渣的最終目的。

進排泥水系統起着第二個作(zuò)用:在有地下(xià)水存在的地方,掘進機表面的壓力可以降低(dī)到小于水中的壓力。這樣避免了(le)抽地下(xià)水的需要。進排泥水系統中的壓力感應器(qì)可測出地下(xià)水的壓力。機内泥水循環系統,電磁閥,旁通裝置及載水閥可以起到調節水壓的作(zuò)用。機内電磁閥和旁通系統,可以阻止水壓的變化(huà),保持水壓,在加管道時,不至于減小機頭的水壓,保證内部壓力平衡。

二、注漿量的計算(suàn)

2.1注漿量計算(suàn)

本工程每1米注漿量計算(suàn)如(rú)下(xià):

V=πDwTL=3.14×2.6×0.1×1=0.816 m3

(1)按照地質條件。一(yī)般壓漿量爲計算(suàn)的150%~200%,本工程在粉砂土(tǔ)頂進,按照200%進行注漿量控制。

(2)爲防止路(lù)面沉陷和地上(shàng)、地下(xià)構築物不受擾動,頂管結束後,應及時對管體四周的縫隙充填水泥漿,使其密實堅固,填充水泥所用設備與觸變泥漿設備相同。逐孔注漿,水泥漿液需攪拌均勻,無結塊,無雜物,注漿結束後,要及時清理(lǐ)注漿設備,以防堵塞。

(3)注漿壓力根據管道深度H和土(tǔ)的天然重度γ而定,經驗爲2~3γH,本工程注漿壓力爲0.2~0.3MPa。

(4)壓漿填充材料:在管頂間隙較小管段,采用管内注漿,壓漿材料爲水泥粉煤灰漿,配比爲,水泥:粉煤灰=1:3

(5)注漿順序:每段注漿從第一(yī)孔開始,直注至下(xià)一(yī)孔出漿,依次注完。每段注漿後,靜止6~8小時後進行第二次注漿。第二次注漿壓力不變,直至壓不進爲止。

根據本工程特點,初步設計每3節管(每節2米長)布設1節注漿管,依次調整注漿孔的位置,确保每個方向都能(néng)注漿潤滑。

總注漿量應不小于管外環形空間體積的2倍,考慮到泥漿的漏失,必須經常性地連續補漿,确保泥漿套的完整。

注漿減磨要點:

(1) 選擇優質的觸變泥漿材料,對膨潤土(tǔ)取樣測試。主要指标爲造漿率、失水量和動塑比。

(2) 在管子(zǐ)上(shàng)預埋壓漿孔,壓漿孔的設置要有利于漿套的形成。

(3) 膨潤土(tǔ)的貯藏及漿液配制、攪拌、膨脹時間,聽取供應商(shāng)的建議但(dàn)都必須按照規範進行,使用前必須先進行試驗。

(4) 壓漿方式要以同步注漿爲主,補漿爲輔。在頂進過程中,要經常檢查各推進段的槳液形成情況。

(5) 注漿設備和管路(lù)要可靠,具有足夠的耐壓和良好(hǎo)(hǎo)的密封性能(néng)。在注漿孔中設置一(yī)個單向閥,使漿液管外的土(tǔ)不能(néng)倒灌而堵塞注漿孔,從而影響注漿效果。

(6) 注漿工藝由專人(rén)負責,質量員定期檢查。

(7) 注漿泵選擇脈動小的柱塞液壓,流量與頂進速度相應配。

(8) 由于頂管線路(lù)長,爲使全程注漿壓力不緻相差過大,在中間還将每隔150m增設壓漿泵以增大壓力。

5、 操作(zuò)控制系統

由一(yī)名受過高度訓練的操作(zuò)人(rén)員,在地面控制室外内操作(zuò)并仔細檢測着整個操作(zuò)系統、觀察掘進機内的土(tǔ)壓、油壓、激光束位置。控制台提供操作(zuò)數據和控制整套系統的電子(zǐ)按鈕。控制闆可以是人(rén)工控制方向和數據記錄,或者是全自動控計算(suàn)機控制方向和記錄,其他的工作(zuò)人(rén)員則負責井内管道和頂鐵的更換以及進行、進排泥管和電纜的連接。當掘進機到達接收井時,挖掘會暫時中斷,如(rú)果遇到有地下(xià)水或軟土(tǔ)層時,還需有洞口止水圈安裝在接收口牆上(shàng)。最後,掘進機頭從土(tǔ)層出來進接收井,就(jiù)完成整個管道的鋪裝。這以後,掘進機被撤走,建造人(rén)工出口,接收井被關閉。一(yī)個工程常常有幾個掘進段組成,這時,在工作(zuò)井内的頂進設備變換方向,重新(xīn)開始另一(yī)方的頂進工作(zuò),這個過程每過一(yī)個工作(zuò)井重複二次,最後鋪設成了(le)整個下(xià)水道或輸送管道。

6、 進出洞口的措施及管道頂進

頂管和微型隧道施工中的進出洞口作(zuò)業是一(yī)項很重要的工作(zuò),施工中應充分(fēn)考慮到它的安全性和可靠性。尤其是從工作(zuò)坑中的出洞開始頂管,如(rú)果出洞安全、可靠又順利,那麽可以說頂管施工已成功了(le)一(yī)半。許多頂管工程就(jiù)是失敗在進出洞口這兩個環節上(shàng)。

頂進前,首先對洞口6米處土(tǔ)體進行土(tǔ)體加固,其次,爲防止洞口處的水土(tǔ)沿工具管外壁與洞門的間隙湧入工作(zuò)井,在工作(zuò)井内洞口處安裝一(yī)道環形橡膠止水圈。在頂進施工過程中又可防止減摩漿從此處流失,保證泥漿套的完整,以達到減小頂進阻力的效果。

工程技術人(rén)員、施工人(rén)員應了(le)解施工現場情況和熟悉洞口附近的地質情況。分(fēn)析可能(néng)出現洞口漏泥、水情況,井内布置一(yī)台排污泵,并制定相應的措施。

在機頭進洞時因土(tǔ)體是流沙,地下(xià)水位高,土(tǔ)體松軟,地基承載力差,雖然經過地基處理(lǐ),但(dàn)爲了(le)機頭頂進安全,機頭不下(xià)沉,還應有機頭加固措施。機頭進洞時将機頭與後面的五節管用拉杆連接起來,使之成爲一(yī)個整體,并在導軌上(shàng)用兩個手拉葫蘆間隔一(yī)米拉緊,從而使機頭沿着導軌方向順利頂進,同時提前一(yī)個星期進行降水施工,降低(dī)機頭進洞時的水壓力,防止機頭進洞引起土(tǔ)體流失、坍塌。機頭吊運後及時進行洞口四周的封堵工作(zuò)。

掘進機頭頂進到位後,吊放(fàng)第一(yī)管節,拼接完畢,然後在工具管後管節内安裝工具管輔助設備。

1、管節運輸

根據本工程施工場地情況,管節由25T吊車卸到指定位置後,再由吊車将地面管節吊運至井下(xià)。

2、 管節頂進

頂管管節采購成品管,對成品管生(shēng)産制造廠家制造管子(zǐ)的資質和能(néng)力進行考查。生(shēng)産過程中派專人(rén)檢驗,檢驗質量必須在外觀質量、尺寸及允許偏差都檢驗合格後方可送至工地。運至工地後根據标書要求進行抽驗,合格後才能(néng)送至工作(zuò)面使用。

掘進機頭進洞後的軸線方向與姿态的正确與否,對以後管節的頂進将起關鍵的作(zuò)用,因此在剛開始頂進時,做好(hǎo)(hǎo)頂進軸線偏差的控制和糾偏量的控制是關鍵。根據控制台顯示屏激光點及時調節糾偏油缸,使其能(néng)持續控制在軸線範圍内。要嚴格按實際情況和操作(zuò)規程進行,勤出報表、勤糾偏,每項糾偏角度應保持10′~20′,不得大于1°。嚴格控制機頭大幅度糾偏造成頂進困難、管節碎裂。在穿越河(hé)道時,應放(fàng)慢(màn)頂速,并嚴格控制注漿壓力,防止貫通河(hé)床。

3、頂管頂進與地層形變控制

頂管引起地層形變的主要因素有:掘進機頭開挖面引起的地層損失,機頭糾偏引起的地層損失,機頭後面管道外周空隙因注漿填充不足引起的地面損失,管道在頂進中與地層摩擦而引起的地層擾動,管道接縫及中繼間滲漏而引起的地層損失。所以在頂管施工中要根據不同土(tǔ)質、覆土(tǔ)深度和地面沉降的情況,配合測量報表的分(fēn)析,及時調整泥水與土(tǔ)壓平衡值,同時要求坡度保持相對的平穩,控制糾偏量,減少對土(tǔ)體的擾動。根據頂進速度,控制排泥量和地層變形的信息數據,及時調整注漿壓力和注漿量,從而将軸線和地層變形控制在最佳的狀态。

4、 觸變泥漿減摩是頂管施工中減少頂力的一(yī)項重要技術措施,在頂進過程中,通過頂管機尾部的同步注漿與管道上(shàng)的預留孔向管節外壁壓注一(yī)定數量的減摩泥漿,采用多點對稱壓注使泥漿均勻地填充在管節外壁和周圍土(tǔ)體的空隙來減小管節外壁和土(tǔ)體間摩阻力,起到降低(dī)頂進時阻力的效果。在管節外壁能(néng)否形成完整的泥漿套,将直接影響到泥漿的減摩效果。減摩泥漿采用觸變泥漿,該漿液性能(néng)穩定,且有良好(hǎo)(hǎo)的觸變性,又有一(yī)定的稠度(漿液配比見下(xià)表)。施工過程中,泥漿應保證不失水、不沉澱、不固結,泥漿的配比應根據不同的地質情況作(zuò)相應的調整,使泥漿适應土(tǔ)層的特性,起到預期的減摩效果。施工過程中還可配制特殊的泥漿以滿足頂進施工中特殊适應土(tǔ)層的特性,起到預期的減摩效果。施工過程中還可配制特殊的泥漿以滿足頂進施工中特殊要求。

漿液配比(重量比) 表3

膨潤土(tǔ) | 水 | 純堿 | CMS |

400 | 适量 | (6) | (2.5) |

漿液質量指标:a、稠度12~14cm

b、PH 9~10

c、析水率 <2%

壓漿時,儲漿池内的觸變泥漿由地面上(shàng)的壓漿泵通過管路(lù)壓送至管道内的壓漿總管,并到達連通各壓漿孔的軟管内,通過控制壓漿孔球閥來控制壓漿。

5、頂管進接收坑

(1)頂管機進洞前洞口土(tǔ)體加固

根據頂管進展情況,爲保證掘進機能(néng)順利進入接收井,防止掘進機出洞後水土(tǔ)沿工具管與井圈之間的建築空隙湧入接收井内,保證井内接頭能(néng)順利施工。如(rú)果發現地質較差,在掘進機到達接收井前,可對洞口土(tǔ)體進行深攪樁或旋噴樁加固,加固範圍洞口前5m範圍内,洞口四周距管道外側2~3m。

(2)頂管機狀态的複核測量

掘進機進入接收井前的複核應測量頂管機所處的方位,是确認頂管狀态、評估掘進機出洞時狀态和拟定施工軸線及施工方案等的重要依據,使掘進機在此階段的施工中始終按預定的方案實施,以良好(hǎo)(hǎo)的狀态、準确無誤地進入接收井内。

(3)頂管機進接收坑

在接收井磚牆封門破壞後掘進機頭應迅速、連續頂進管節,盡快(kuài)縮短出洞時間。掘進機整體進洞後應盡快(kuài)把機頭和混凝土(tǔ)管節分(fēn)離,并把管節和接收井的接頭按設計要求進行處理(lǐ),減少水土(tǔ)流失。

7、 項管施工過程中應注意的問題

1 當掘進機停止工作(zuò)時,一(yī)定要防止泥水從土(tǔ)層或洞口及其它地方流失。不然,挖掘面就(jiù)會失穩,尤其是在進洞這一(yī)段時間内更應防止洞口止水圈漏水。

2 在掘進過程中,應注意觀察地下(xià)水壓力、泥水倉水壓力的變化(huà),并及時采取相應的措施和對策,隻有這樣才能(néng)保持挖掘面的平衡穩定。

3 在頂進過程中,随時要注意挖掘面是否穩定,要不時檢查泥水的濃度和相對密度是否正常,還要注意進排泥泵的流量及壓力是否正常。應防止排泥泵的排量過小而造成排泥管的淤泥和堵塞現象。

4 壓漿孔的處理(lǐ),頂管頂進完成後,對管節上(shàng)的壓漿孔進行封堵措施。

8、 頂管施工測量和方向控制

1 測量及控制指标

爲了(le)保證頂進軸線控制在設計軸線允許偏差範圍内,在頂進過程中要密切注意激光點的偏向。軸線測量的控制系統設在工作(zuò)井内液壓主頂裝置中間。施工中需經常對控制台進行複測,以保證測量精度,控制台基礎應用混凝土(tǔ)澆築在沉井底闆上(shàng)。

按獨立坐标系放(fàng)樣後用測量控制台使它精确地移動至頂管軸線上(shàng),用它正确指揮頂管的施工方向。

2 施工頂管測量和方向控制

在後頂觀察台架設J2型激光經緯儀一(yī)台,通過後視測機頭的光靶及後标點的水平角和豎直角各一(yī)測回,編排程序計算(suàn)頂管的頭部及尾部的平面及高程。

測量與方向控制要點

(1)有嚴格的放(fàng)樣複核制度,并做好(hǎo)(hǎo)原始記錄。頂進前必須遵守嚴格的放(fàng)樣複測制度,堅持三級複測:施工組測量員→項目管理(lǐ)部→監理(lǐ)工程師,确保測量萬無一(yī)失。

(2)布設在工作(zuò)井後方的儀座必須避免頂進時移位和變形,必須定時複測并及時調整。

(3)頂進糾偏必須勤測量、多微調,糾偏角度應保持在10’~20’不得大于0.5°。并設置偏差警戒線。

(4)初始推進階段,方向主要是主頂油缸控制,因此,一(yī)方面要減慢(màn)主頂推進速度,另一(yī)方面要不斷調整油缸編組和機頭糾偏。

(5)開始頂進前必須制定坡度計劃,對每一(yī)米、每節管的位置、标高需事(shì)先計算(suàn),确保頂進時正确,以最終符合設計坡度要求和質量标準爲原則

3 注意問題

頂管施工初次放(fàng)樣及頂進尤爲重要,另外由于頂管後靠頂進中要産生(shēng)變化(huà),後台的布置應保持始終不變形、移位來确保頂管施工測量的正确性。